|

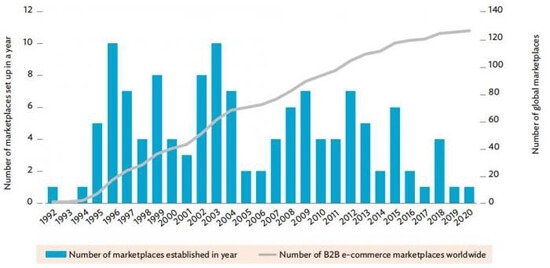

#《剪板机工作原理图解》技术解析##一、剪板机概述剪板机作为金属加工行业的基础设备之一,广泛应用于机械制造、汽车工业、航空航天等领域,主要用于将金属板材按所需尺寸进行直线切割?  根据传动方式不同,现代剪板机主要分为机械式、液压式和数控液压式三大类,其中液压剪板机因其剪切力大、操作平稳、安全可靠等优势,已成为当前工业领域的主流选择。  剪板机的基本结构包括机架、液压系统、刀架、压料装置、后挡料装置及电气控制系统等核心部件。 工作时,通过上下刀片的相对运动实现对金属板材的剪切,其剪切精度直接影响后续加工工序的质量。  随着自动化技术的发展,现代剪板机已实现从传统手动操作到CNC数控化的飞跃,大大提高了生产效率和加工精度。 ##二、剪板机核心工作原理图解分析(插入剪板机工作原理示意图位置)1.**液压系统工作原理**:液压剪板机的动力核心是液压系统,由电机驱动油泵产生高压油液,通过控制阀组调节油路方向? 当启动剪切动作时,电磁换向阀通电换向,压力油进入油缸上腔,推动活塞杆带动刀架下行完成剪切? 回程时,油液进入油缸下腔,刀架快速复位! 系统压力由溢流阀设定,确保在不同板材厚度下都能提供稳定的剪切力。 2.**刀架运动轨迹分析**:剪板机刀架采用圆弧摆动式设计,上刀片固定在刀架上,随油缸活塞杆作圆弧摆动。 这种设计相比直线运动具有结构简单、刚性好、剪切角可调等优势;  剪切过程中,刀片首先以较小角度(通常1-3°)切入材料,随着刀架继续下行,剪切区域逐渐扩大直至材料分离,这种渐进式剪切方式有效降低了瞬时冲击负荷。 3.**压料装置工作机制**:压料缸在剪切前0.5-1秒先行动作,通过压料脚对板材施加足够的压紧力(通常为剪切力的25%-30%),防止材料在剪切过程中移位或翘曲? 压紧力大小可通过调节减压阀压力来适应不同材质和厚度的板材,确保剪切边缘的垂直度和光洁度! 4.**间隙调整机构解析**:上下刀片间隙是影响剪切质量和刀片寿命的关键参数,通常为板厚的5-10%! 机械式间隙调整机构通过蜗轮蜗杆驱动斜铁移动,带动下刀座前后位移! 先进机型则采用电动调节装置,通过伺服电机实现间隙的数字化精确设定,精度可达±0.01mm。 ##三、剪板机工作流程详解1.**准备阶段**:操作人员首先根据板材厚度调整刀片间隙(如图表1所示),设置后挡料位置确定剪切长度?  液压系统启动后,油泵开始工作,系统压力逐渐建立至设定值(通常16-25MPa),此时设备处于待机状态。  (插入刀片间隙推荐值表格位置)2.**剪切循环阶段**:a)压料缸动作,压料脚以设定压力(如20kN)压紧板材。  b)主油缸推动刀架下行,上刀片以约30mm/s的速度开始剪切。  c)当剪切力达到材料抗剪强度(Q235钢约300-400MPa)时,板材发生塑性变形直至分离。 d)刀架到达下死点后短暂保压(0.1-0.3秒),确保完全切断?  e)主油缸换向,刀架快速返回上止点,同时压料缸复位。 3.**安全保护机制**:光电保护装置在刀架下行时持续监测操作区域,任何异物进入危险区域都会触发急停。 液压系统设有过载保护阀,当剪切力超过额定值110%时自动卸荷。  机械式挡块限制刀架行程,防止油缸超程损坏。 ##四、技术参数与选型要点1.**关键性能参数解析**:-最大剪切厚度:决定设备加工能力,常见规格6-20mm(以Q235钢为基准)-剪切角度:影响剪切力和生产效率,通常1°-3°可调-行程次数:反映设备效率,高速机型可达30次/分钟-刀片长度:决定最大加工宽度,标准系列2500-6000mm2.**选型技术考量**:对于厚度12mm以下板材,优先考虑机械式剪板机,因其结构简单、维护方便。  超过12mm或需频繁调整剪切参数时,液压机型更为适宜。 数控剪板机特别适合多品种、小批量生产场景,其可存储数百种加工程序,通过后挡料自动定位(精度±0.05mm)实现高效精准加工?  ##五、维护保养与故障排除1.**日常维护规范**:-液压油每2000小时或半年更换一次,保持油温在15-60℃范围-刀片定期刃磨(每剪切100-150公里长度),保持刃口锋利度-导轨每周润滑,确保刀架运动平稳无卡滞2.**典型故障处理**:剪切面出现毛刺多由刀片间隙不当或刃口钝化引起。 油温过高需检查冷却系统是否正常工作! 剪切尺寸偏差应校准后挡料定位精度和导轨间隙; 通过本文图解分析可见,剪板机的工作原理融合了机械设计、液压传动和电气控制等多学科技术; 随着智能制造发展,现代剪板机正朝着高精度(定位精度≤0.02mm)、智能化(自动编程、远程诊断)和节能环保(变频驱动、能量回收)方向持续演进,为金属加工行业提供更高效的解决方案?

|